Medida de la densidad aparente de materiales por absorción de rayos X

La tecnología de absorción de rayos X nos permite determinar la distribución de la densidad aparente en el interior de los materiales, de forma no destructiva, no perjudicial para la salud y respetuosa con el medio ambiente. Por esta razón, es ampliamente utilizada en un gran número de sectores industriales para control de calidad de producto procesado, en busca de discontinuidades macroscópicas y defectos en su estructura interna.

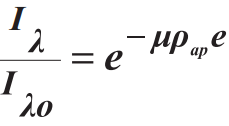

La medida de la densidad aparente por absorción de rayos X está basada en la conocida como ley de absorción de Lambert-Beer, según la cual, cuando una radiación electromagnética atraviesa un medio material dado, la fracción de radiación incidente que es absorbida por el material depende exclusivamente de su naturaleza química, de su espesor y de su densidad aparente. La siguiente ecuación representa la ley de Lambert-Beer aplicada a una radiación monocromática y a un medio material perfectamente homogéneo en todo su espesor:

siendo Iλ la intensidad de la radiación incidente, Iλo la intensidad de la radiación transmitida, e el espesor del material, ρ la densidad aparente y µ el coeficiente de absorción de rayos X del material.

El coeficiente de absorción μ depende de la composición química del material, para un determinado voltaje e intensidad de corriente eléctrica del tubo de rayos X, y puede calcularse a partir del análisis químico del material y del conocimiento del coeficiente de absorción atómico de cada elemento.

Caso práctico: el uso de la absorción de rayos X para el control de la compactación de las piezas cerámicas prensadas

La necesidad de medir la densidad de las piezas prensadas

El valor y la distribución de la porosidad en los soportes cerámicos compactados determina, en gran medida, las propiedades del producto final (dimensiones, curvatura, resistencia a la helada, resistencia mecánica, presencia de corazón negro, acabado superficial, etc.). Este hecho hace imprescindible realizar un control exhaustivo de la porosidad de los soportes durante su conformado, con el fin de asegurar el buen desarrollo del resto del proceso y mantener las propiedades del producto final dentro de los márgenes de variación preestablecidos, de forma que el porcentaje de bajas de producción, o de producción que no es de primera calidad, sea el menor posible, y por tanto la rentabilidad de la fábrica sea la mayor posible.

Ante la dificultad que supondría realizar medidas directas de la porosidad de las piezas cerámicas, en la práctica industrial, la magnitud física realmente controlada es la densidad aparente de los soportes crudos. Tradicionalmente, para realizar estas medidas en planta industrial, se han utilizado metodologías diferentes a la absorción de rayos X, como el método de la inmersión en mercurio, o la reproducción del volumen mediante laser o membranas de vacío, y posterior pesaje. Los sistemas que emplean estas metodologías requieren del corte previo de los soportes recién prensados en pequeños tacos de aproximadamente 40 x 40 mm. Esta operación es laboriosa y lenta, pudiendo un operario llegar a emplear entre 50 y 60 minutos para obtener una medida representativa de todas las piezas conformadas en una prensada. Además de esto, la información que se obtiene es parcial, ya que para evitar un tiempo de ensayo todavía mayor, no se mide toda la pieza, sino un número de tacos lo más reducido posible sin llegar a restar representatividad de la pieza.

La aplicación para medir la densidad con rayos X

En el año 2014 se inició el uso de la tecnología de absorción por rayos X en planta industrial para el control de la compactación en piezas industriales, gracias a un desarrollo de equipo basado en varias patentes del Instituto de Tecnología Cerámica de Castellón (ITC-AICE). El uso de los rayos X en este ámbito, ha permitido dar un gran paso en este proceso, debido a que, en tan sólo unos minutos, es posible medir el 100% de la superficie de la pieza, con más de 1.000 puntos de medida por centímetro cuadrado y reduciendo el tiempo de ensayo hasta en un 90%.

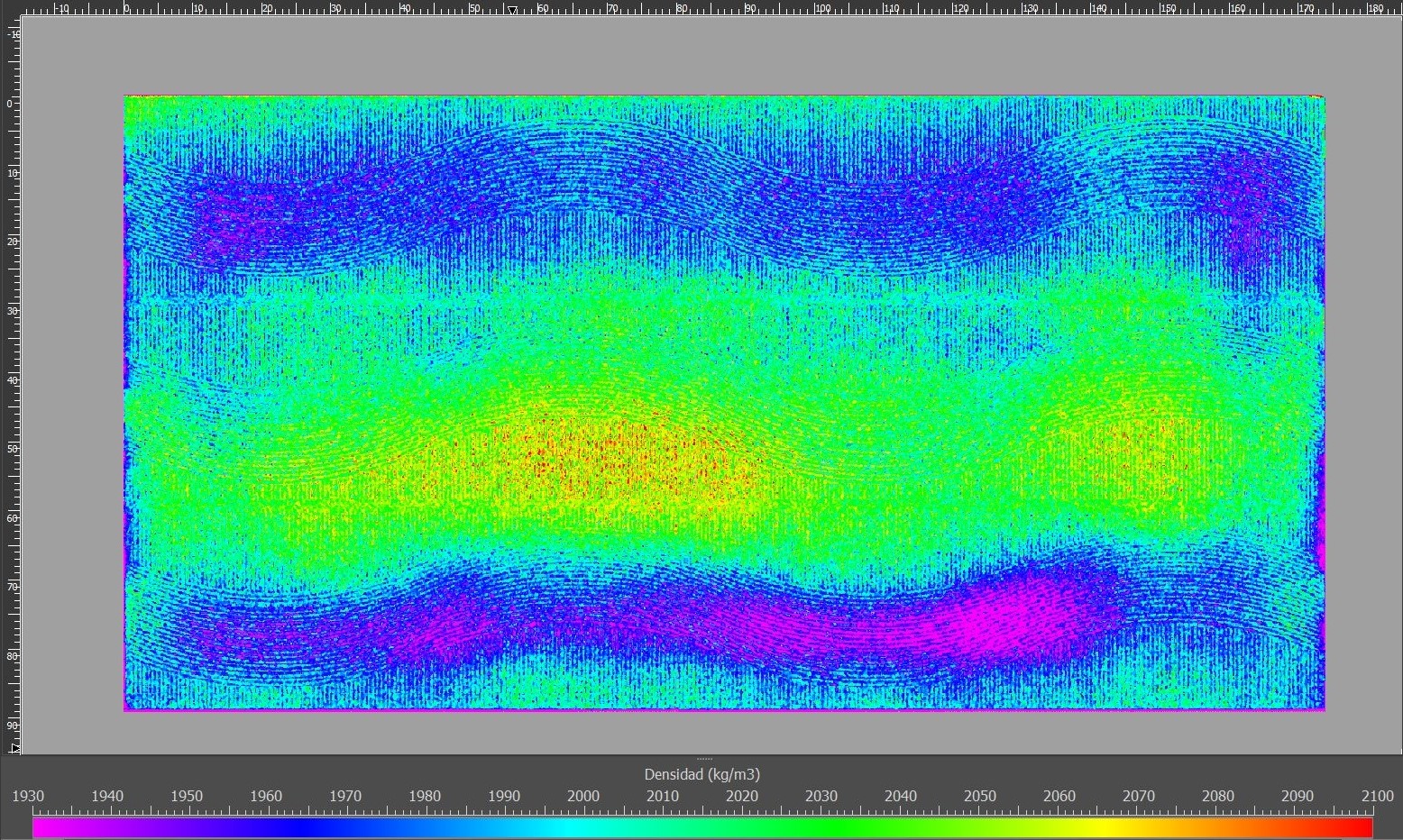

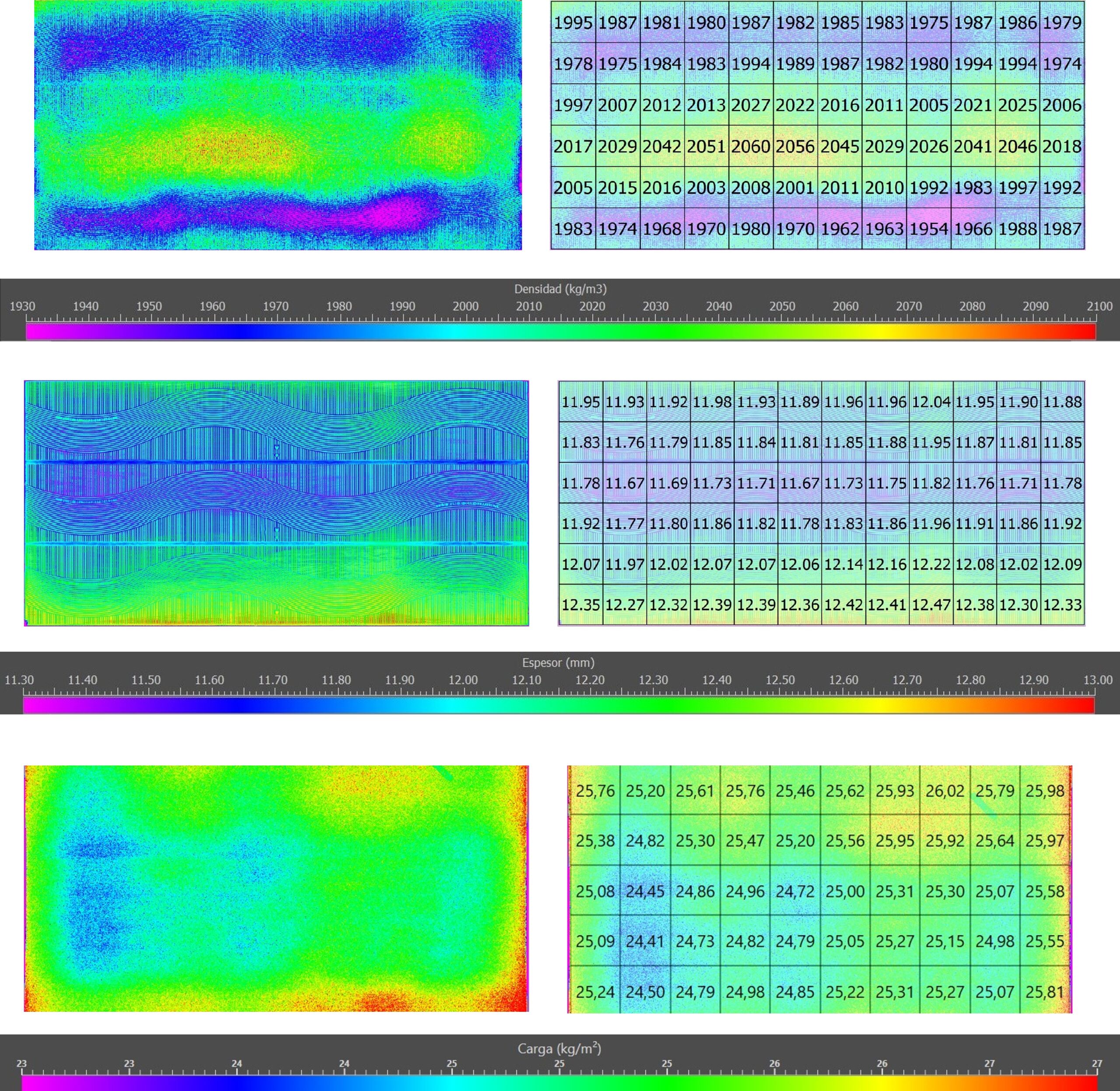

Los resultados que ofrece este tipo de ensayos son tres mapas 2D, representativos cada uno de ellos de la distribución de densidad aparente (kg/m3), espesor (mm) y carga (kg/m2) de la pieza inspeccionada. Para cada uno de los mapas, se pueden representar valores medios para el tamaño de retícula que se desee, así como valores medios por filas y columnas.

Figura 1. Distribución completa de densidad aparente, espesor y carga de una pieza de 60×120 cm (tiempo de ensayo: 4 min).

Según el diseño del equipo de medida, la pieza a medir se sitúa sobre una banda que la va transportando hacia la zona de medida de forma discontinua, paso a paso. A su vez, un tubo emisor de rayos X se desplaza transversalmente en la pieza, escaneándola de izquierda a derecha y viceversa. En el otro lado del tubo emisor se ubica un sensor de radiación, que mide la cantidad de radiación que atraviesa la pieza. Un sistema de telemetría láser acompaña también al tubo realizando la medida de espesor.

Figura 2. Perfil del equipo de medida por absorción de rayos X y telemetría láser

Para asegurar el correcto funcionamiento del equipo, así como la precisión en la medida, el equipo se ubica en una sala climatizada y aislada del polvo en suspensión en la sección de prensas. Los técnicos muestrean piezas prensadas y las transportan hasta la sala de medida para su inspección.

Además de la medida en pieza cruda, es posible también medir la pieza cocida. La posibilidad de caracterizar las mismas piezas, antes y después de la cocción, permite discernir si un determinado defecto es debido a un incorrecto desarrollo de la operación de prensado o, por el contrario, aparece como consecuencia de una regulación del horno no optimizada. El control mediante rayos X en el proceso de cocción también proporciona una manera rápida, aunque indirecta, de verificar si la absorción de agua en la pieza cerámica se mantiene constante.

Ventajas del uso de la tecnología de rayos X en el control de calidad de la fabricación de baldosas cerámicas

Gracias al empleo de rayos X en la etapa de prensado para medida de la compactación, el técnico dispone de una gran cantidad de información en un tiempo muy reducido. Estas variables, para cualquier proceso productivo (información y tiempo), son clave para poder tener un mayor control y certeza sobre la fabricación. De especial importancia es verificar en las etapas iniciales, como es el conformado de la pieza, ya que, como hemos vistos, de una buena compactación depende que posteriormente no aparezcan problemas relacionadas con el esmaltado, decoración o cocción.

Con los mapas de distribución de densidad, espesor y masa obtenidos, el técnico aprende rápidamente a ajustar las variables de prensado, y cómo estos ajustes afectan a los cambios en la pieza, anticipando de forma ágil y efectiva la corrección de futuros fallos en la producción. Estas ventajas consiguen que la fábrica reduzca su porcentaje de mermas, y que aumente el porcentaje de primera calidad, lo que en definitiva es un importante beneficio económico al final del año.

El uso de esta tecnología está consolidada y validada en las empresas de fabricación de baldosas cerámicas, con más de 45 equipos activos en diferentes clientes productores de todo el mundo. No cabe duda de que, por las grandes ventajas que está aportando, la aplicación de verificación de la compactación mediante rayos X seguirá extendiéndose cada vez más en el sector a nivel mundial.